VISER L’EXCELLENCE OPÉRATIONNELLE EN PRODUCTION

COMPRENDRE LE LEAN, LE 6-SIGMA ET LA THÉORIE DES CONTRAINTES

Depuis le premier choc pétrolier, le monde industriel occidental fait face à une offre supérieure à la demande. Les performances opérationnelles (délai, qualité, coût) de la production sont, dès lors, devenues un élément déterminant dans la compétition mondiale que se livrent les industries. Tirées par le monde automobile dans un premier temps, les industries de tous secteurs se transforment afin d’atteindre l’excellence opérationnelle.

Les symptômes d’une production sans excellence opérationnelle

Les entreprises qui n’ont pas connu de transformation Lean ou 6-sigma sont organisées autour d’un système de gestion de la production centralisé (généralement un MRP - material requirements planning) qui compare les prévisions de commandes à long terme avec les commandes effectives pour établir leur programme de production. Le MRP transmet alors quotidiennement aux divers services de production, généralement organisés par fonction ou métier, des ordres de fabrication en cohérence avec ces prévisions.

Chaque service fonctionne alors en îlot de production, ayant ses propres objectifs et répondant au besoin théorique établi par le MRP.

Dans un monde parfait, cela devrait parfaitement fonctionner... mais la réalité du terrain est pourtant tout autre.

En effet, les processus connaissent des défaillances ponctuelles (rebuts, retouches, micro-arrêts, maintenance curative, instabilité des processus, évolution de la demande,...). La production ne se déroule pas comme l’avait planifié le MRP qui n’est pas architecturé pour réagir à des aléas pouvant survenir plusieurs fois par jour. Des stocks se forment en amont des processus qui prennent du retard et les processus en aval ne sont plus suffisamment alimentés. Des manquants apparaissent un peu partout, ce qui est d’ailleurs étonnant compte tenu de l'accroissement des stocks ! Taïchi Ohno, le fondateur de l’approche juste-à-temps, avait ainsi constaté que « plus les stocks sont importants, moins on a de chance d'avoir la pièce dont on a vraiment besoin ! ».

D’autre part, la demande client étant variable, en volume et en mix produits, les produits finis ne correspondent pas complètement aux besoins de consommation. On accumule des stocks de produits dont on n’a pas immédiatement besoin et on manque de produits demandés par les clients. Dans la mesure où la taille des lots de production ne correspond pas au pas d’évolution de la demande, l’entreprise n’a pas la flexibilité pour s’adapter à celle-ci. On constate que les stocks engendrés par les variations de la demande sont d'autant plus importants que l'on remonte la chaîne de production.

S’enclenche alors un cercle infernal : les délais n’étant pas tenus, on ajoute une marge de sécurité en augmentant le délai prévisionnel paramétré dans le MRP. Le calcul des besoins demande, en conséquence, de lancer plus tôt de nouveaux ordres de fabrication. Ces nouveaux ordres de fabrication sont alors mis en production, ce qui augmente l’en-cours, ... et le délai de traversée de la production. Les dates ne sont à nouveau plus tenues, malgré la marge de sécurité !

La production est alors mise sous tension : pour rattraper les commandes en retard, les heures supplémentaires s’enchaînent et les expéditions en urgence s’accroissent. La maîtrise passe son temps à revoir la planification de la production et l’atelier ne fait plus confiance aux plannings. Le déséquilibre n'étant pas uniforme, certains services prennent de l'avance sur les commandes futures et s'attachent à constituer consciencieusement des stocks intermédiaires, au cas où l’avenir leur réserverait de mauvaises surprises !

La production a du mal à répondre aux réclamations client dont le taux ne s'améliore pas : les défauts qualité sont repérés tardivement dans la mesure où les pièces défectueuses sont noyées dans des lots dont la taille ne les rend visibles que bien longtemps après la genèse du défaut.

Compte tenu des stocks accumulés, les temps de traversée grimpent à tel point que les demandes client ont le temps d’évoluer entre le moment où elles entrent en fabrication et le moment où elles sortent de l’usine !

Les coûts de gestion des stocks, la baisse de productivité globale, les coûts engendrés par les retouches, le traitement des réclamations client et les expéditions urgentes viennent augmenter les coûts d'exploitation et réduire un bénéfice, déjà impacté par la contraction des ventes. Les niveaux de stocks conduisent à augmenter le besoin en fonds de roulement et à mettre sous tension la trésorerie.

La situation devient hors de contrôle ... il est temps de lancer une démarche d’excellence opérationnelle !

L’excellence opérationnelle, un booster de performances

L’excellence opérationnelle est née au début des années 2000 de la complémentarité de l’approche Lean, des techniques 6-sigma et de la théorie des contraintes.

L’approche Lean

Le Lean, à l'opposé d'une mode managériale, est un véritable système de management qui prend appui sur le « Toyota Production System » développé par Taïchi Ohno dans les années 1970 et théorisé par le M.I.T. en 1990.

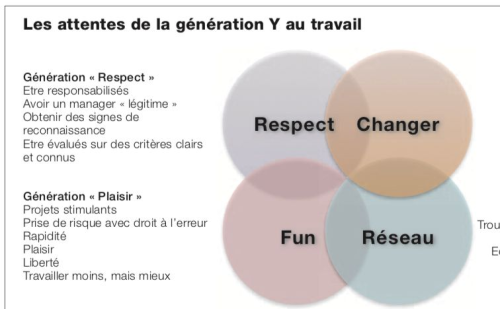

La finalité du Lean, également appelé « gestion au plus juste » est de maximiser la valeur ajoutée pour le client. Ses principes sont :

-

Le juste nécessaire, dont la logique est de se centrer sur ce qui fait la valeur du point de vue du client, de supprimer les gaspillages et d’organiser un flux continu de la chaîne de la valeur, tirée par le client ;

-

L’intelligence collective : il s’agit de permettre à tous les acteurs de l’entreprise de participer aux processus d'amélioration, les hommes étant au cœur de la transformation de l’entreprise. Cela passe, par exemple, par le développement de l’innovation participative ou encore le déploiement de méthodes de résolution de problèmes qui permettent l’implication de chacun ;

-

Le progrès permanent : son déploiement conduit à mettre en place un processus d’amélioration continue (traiter les dysfonctionnements de manière systématique et au plus tôt) visant à transformer l'entreprise en « organisation apprenante », qui sait capitaliser, apprendre de ses erreurs et rendre accessible l'information pertinente.

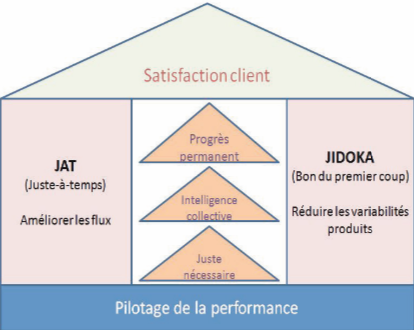

Le déploiement du Lean comprend trois leviers principaux, qui agissent sur les causes racines des symptômes décrit précédemment :

- Les flux : c’est le pilier « juste-à-temps » dont la finalité est que chaque processus ne produise que ce dont le processus suivant a besoin, au moment où il en a besoin,

- Les produits : c’est le pilier « qualité » (également appelé JIDOKA) dont l’objectif peut se résumer par produire « bon du premier coup », et,

- Le pilotage de la performance, garant de la pérennité des gains réalisés.

La « maison » LEAN (issue du Toyota Production System)

Le 6-sigma

Le « 6-sigma » est une approche globale d’amélioration de la satisfaction du client qui englobe, à la fois, un objectif « qualité » (moins de 3,4 pièces défectueuses par million de pièces produites) et une démarche de résolution de problème, structurée en mode projet.

C’est une approche qui va au-delà des outils standards de résolution de problème du Lean qui visent à « faire parler les hommes ». Il s’agit ici de « faire parler les processus » afin de découvrir la fonction de transfert qui relie les paramètres de sortie du processus aux paramètres d’entrée influents.

Le 6-sigma s’appuie sur des outils statistiques puissants, notamment :

- Les cartes de contrôle, et,

- Les plans d’expérience.

La théorie des contraintes

La théorie des contraintes ou TOC (theory of constraints) est née des travaux d'Eliyahu Goldratt qui l’a vulgarisée dans son célèbre livre «Le but», vendu à plus de 5 millions d'exemplaires depuis 1984 et classé par le magazine TIMES parmi les 25 livres de management les plus influents de tous les temps.

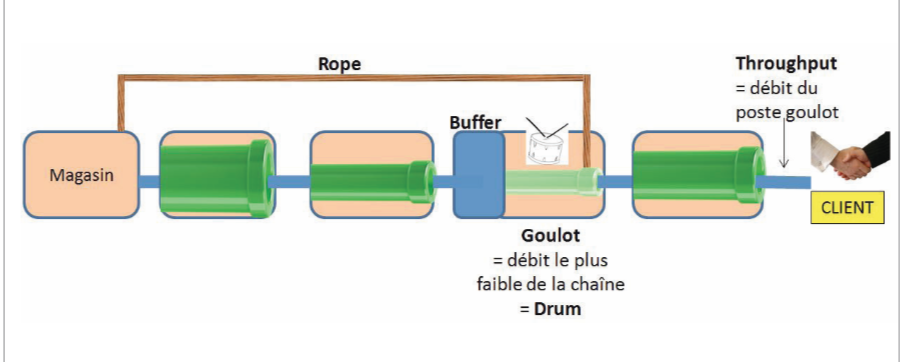

La TOC part du postulat selon lequel tout système de production présente au moins un point de déséquilibre entre charge et capacité. Si cette contrainte ne permet pas de répondre à la demande client, elle prend l’appellation de « goulot ». Cette contrainte limite non seulement le débit du goulot mais l’ensemble de la performance de l’entreprise.

La théorie des contraintes propose une méthode visant à optimiser les flux par le pilotage de ce goulot : la méthode DBR pour drum-buffer- rope (tambour – tampon – corde). Le goulot représente le tambour qui rythme et limite le flux de toute l’entreprise. Il convient de le protéger par un stock de sécurité (le tampon) et de compléter le dispositif par un moyen (la corde) qui limite les lancements à l’entrée du flux pour limiter l’en-cours de production en amont du goulot. Ceci peut s’illustrer de la manière suivante :

La Théorie des Contraintes (TOC) optimise les flux par le contrôle du goulot

La complémentarité des 3 approches

L’approche Lean et la méthode 6-sigma ont naturellement été associées, certains considérant que le 6-sigma vient renforcer le pilier « qualité » du Lean. S’est alors posée la question de la complémentarité du Lean avec la théorie des contraintes.

La réponse a été apportée par D. Jacob et S. Bergland, dans le livre « Velocity » en 2010, qui suggèrent de combiner les trois disciplines afin d’obtenir de véritables percées dans l’amélioration des performances.

TOC et Lean sont deux approches d’amélioration continue qui partagent de nombreuses valeurs (réduction des tailles de lot, réduction des stocks, flexibilité,...) et un même objectif de production : produire le juste nécessaire dans des délais les plus courts.

Ce qui les distingue, c’est la manière d’atteindre cet objectif.

Le Lean professe d’équilibrer les capacités de production pour répondre à la demande client. Chaque poste de production est dimensionné (équipement, RH,...) en conséquence et est exploité à 100% de sa capacité.

La TOC reproche au Lean de ne pas prendre en compte les aléas et autres événements aléatoires, tels que les variations de la demande client, susceptibles de créer des surstocks ou des « manquants » dans une chaîne où les postes de production sont interdépendants. En conséquence, la demande client n’est pas honorée parce que la chaîne de production n’a pas de réserve de capacité et les en-cours augmentent. L'objectif « Juste-à- temps » du Lean est finalement considéré en TOC comme un idéal inatteignable, en réalité.

C’est pourquoi la TOC préfère optimiser le flux en maximisant la production au niveau de la contrainte et en subordonnant les autres ressources aux besoins de celle-ci. L’effet des aléas de production est alors « amorti » grâce aux réserves de production des ressources non contraintes.

Ainsi TOC et Lean sont complémentaires. La TOC permet de stabiliser la production au rythme du goulot et la rendre robuste aux aléas alors que le Lean et le 6-sigma permettent de porter des efforts ciblés et efficaces :

- d'amélioration de la productivité sur le goulot, source de croissance pour l'entreprise et,

- de réduction de la variabilité, des en-cours et du temps de cycle sur les ressources non-goulot, afin de protéger le goulot.

Quels résultats attendre d’une démarche d’excellence opérationnelle ?

Même si une démarche complète de transformation Lean 6-sigma nécessite une période de 2 à 3 ans, les effets des premiers chantiers sur les performances opérationnelles de l'entreprise peuvent être visibles en quelques mois :

- réduction des délais s'accompagnant d'une amélioration de la tenue des échéances de livraison,

- réduction des coûts sans contraction de la capacité,

- amélioration de la sécurité,

- réduction des non-conformités et donc une amélioration de la tenue des objectifs « qualité ». En, particulier, les techniques 6-sigma permettent un véritable pilotage de la qualité permettant grâce aux cartes de contrôle d’anticiper l’occurrence de non-qualités avant que celles-ci ne conduisent à des rebuts.

Les gains constatés, en pourcentage, sont régulièrement à deux chiffres.

Les fondateurs du mouvement Lean, James Womack et Dan Jones apportent, dans leur second ouvrage « Lean Thinking », un retour d'expérience sur les divers déploiement Lean qu'ils ont pu observer dans le monde : « Après des années de benchmarking et d'observations d'entreprises partout dans le monde, nous avons développé quelques règles simples : la transformation d'un système de production classique [...] en système à flux continu dans lequel le client tire effectivement la production multipliera la productivité de la main d'œuvre par deux tout en réduisant les délais de fabrication et les stocks de 90%. [...] le taux de rebuts sera généralement divisé par deux, tout comme les accidents du travail. »

La prise en compte des principes de la théorie des contraintes pour la gestion des goulots de production permet, quant à elle, de booster les résultats du Lean 6-sigma en concentrant les efforts sur les capacités qui ont le plus grand impact sur les performances globales.

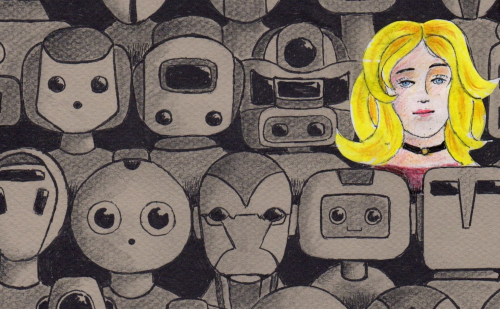

Au-delà de ces performances chiffrées, l’excellence opérationnelle agit positivement sur les hommes et les femmes qui participent à la production. L’excellence opérationnelle crée, en effet, les conditions d’un travail plus serein dans la mesure où elle conduit à réduire les variabilités de toutes natures (client, qualité,...) et à amortir les effets des aléas. La production est ainsi « apaisée » et chacun se sent le porteur des objectifs à atteindre, ayant la possibilité d’agir sur son environnement par la participation à des chantiers d’amélioration continue ou grâce au développement de l’innovation participative ou encore dans le cadre des animations à intervalles courts permettant un échange quotidien au sein des équipes.

Aucun commentaire

Vous devez être connecté pour laisser un commentaire. Connectez-vous.