MON AFFECTATION TEMPORAIRE DANS LE SPATIAL

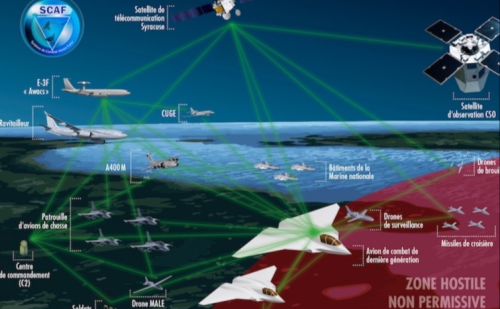

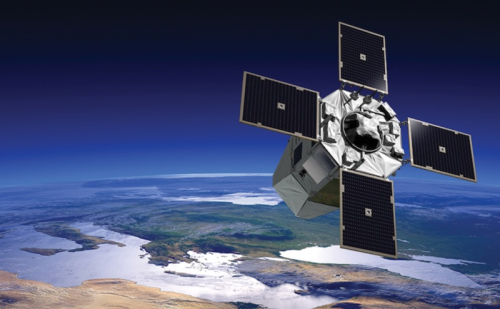

Thalès Alenia Space (TAS) est une coentreprise détenue aux deux tiers par le groupe français Thalès et au tiers par le groupe italien Leonardo, et basée essentiellement à Cannes et Toulouse. Tout comme l’UM ESIO de la DGA, TAS distingue sa Business Line Télécommunications (BLTL) et son Domaine de l’Observation et des Sciences (DOS). Au palmarès de TAS, la participation totale ou partielle à de nombreux programmes incluant, pour ne citer qu’eux, les satellites militaires CSO, CERES et Syracuse, les satellites météorologiques Meteosat et MetOp, les satellites scientifiques Herschel et Planck ou encore les constellations de télécommunications Iridium Next et O3b.

Pourquoi a-t-on besoin de salles blanches ?

La performance des satellites d’observation tels que CSO dépend de la finition des optiques qui les constituent. Si l’imperfection des traitements de surface et des techniques de polissage ainsi que les déformations des miroirs comptent pour le premier ordre dans la dégradation de la qualité de l’image produite, les poussières et particules qui s’y déposent présentent également une contribution non négligeable. De manière générale, l’atteinte de la performance maximale implique diverses contraintes quant aux activités d’intégration et essais que l’on cherche à réaliser sous atmosphère contrôlée : ce sont les salles blanches. TAS en possède plusieurs aux environnements différents en fonction des satellites qui sont destinés à y être intégrés.

Les salles blanches de TAS par l’exemple : le cas de CSO

La salle blanche de CSO présente à la fois une petite zone de classe ISO8 relativement peu contraignante (moins de 100k particules par m3) et une grande zone de classe ISO5 qui l’est beaucoup plus (moins de 100 particules par m3). Alors que l’habillage en classe ISO8 ne requiert qu’une charlotte, un cache-barbe, une blouse antistatique et des surchausses, celui en classe ISO5 impose en plus une double paire de gants, une deuxième paire de surchausses et une combinaison intégrale incluant une capuche, un masque et des chaussures conductrices. Les activités d’intégration sur des électroniques sensibles imposent de surcroît le port d’un bracelet anti-ESD relié à la terre pour éviter les décharges électrostatiques dues à la triboélectricité. On comprend alors rapidement à quel point les conditions de travail en classe ISO5, pourtant nécessaires, sont pénibles. Les deux classes sont séparées par un marquage visible plutôt que par un obstacle physique, le réel isolement étant réalisé par un mur soufflant empêchant la remontée de particules depuis la classe ISO8 vers la classe ISO5. Un deuxième mur soufflant latéral permet de définir, au sein de chacune des deux zones, des sous-zones où l’on souhaite minimiser la pollution résiduelle. À titre d’exemple, l’intégration des plans focaux de CSO (de larges platines équipées de détecteurs électroniques et placées au niveau des plans de focalisation de l’image), activité critique au regard de la contamination particulaire (une poussière est en effet en moyenne plus grosse qu’un pixel ; son dépôt sur un plan focal risque donc de compromettre la mission), est réalisée en classe ISO5, au plus proche des murs soufflants. D’autres contraintes dimensionnent la conception de la salle blanche et ses activités. L’atmosphère doit présenter une hygrométrie à 55% +/- 10% d’humidité relative afin d’éviter la détérioration des colles et des électroniques. Sa température doit être régulée à 20°C +/- 1°C pour des problématiques thermoélastiques et hydriques. Ces critères peuvent être resserrés lors des phases critiques. Quoique leur contribution paraisse indirecte, ils participent à la réalisation de la mission. À titre d’exemple, sans ces contrôles rigoureux, la distance séparant les miroirs primaire et secondaire, réalisée par des barres rigides non insensibles aux effets thermiques et par le collage du secondaire sur son socle, serait mal connue ; or, une erreur d’à peine quelques µm induirait une sévère défocalisation et donc la compromission des performances en vol.

Les grands moyens d’essai

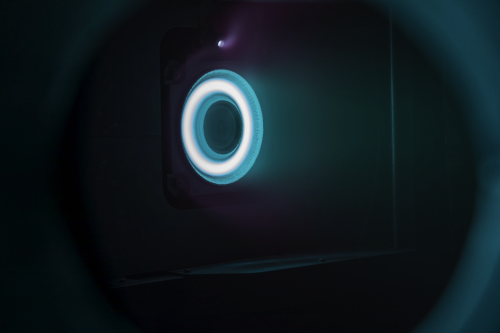

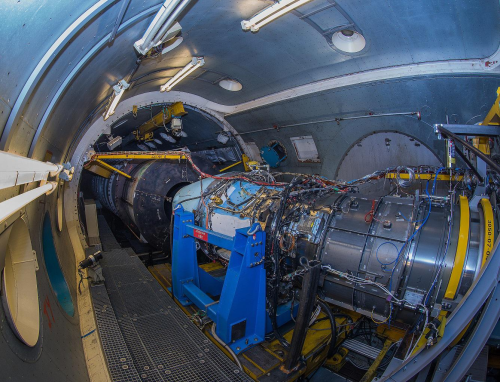

Les satellites sont intégrés à pression et température ambiantes. Avant d’effectuer le tir, coûteux et irréversible, il est intéressant d’en vérifier le bon fonctionnement au sol et d’en estimer les performances en vol. Pour ce faire, les moyens d’essais sont nombreux et variés. Leur principal parangon est le caisson à vide sous laquelle peut être réalisé un vide plus ou moins poussé. La représentativité des essais peut être accentuée à loisir : on peut y générer du froid de l’ordre de quelques dizaines de kelvins ou au contraire du chaud pour mimer les cycles thermiques orbitaux, placer la combinaison optique en microgravité pour retrouver le véritable positionnement optique en vol… On y teste le bon alignement des miroirs par le biais d’un collimateur ou d’un interféromètre ou la réponse des détecteurs par le biais d’une sphère intégrante émettant une luminance uniforme. Hors de la salle blanche, d’autres salles spécifiques sont parfois utilisées avec les protections appropriées, telles que la chambre acoustique pour mimer les vibrations du lanceur lors du tir, la salle de centrage pour déterminer le centre de gravité de l’Instrument ou encore la salle EMC pour tester son auto-compatibilité électromagnétique. Ces moyens d’essais aux allures folkloriques servent à assurer la robustesse du satellite et son bon comportement aussi bien sur le pas de tir que pendant le lancement et en vol : ce sont eux qui garantissent la performance recherchée par nos armées.

Les autres salles blanches de TAS

Car chaque satellite a sa propre mission et ses propres performances à atteindre, les conditions de propreté imposées lors de l’intégration diffère d’un programme à un autre. Pour CERES dont TAS développe la plate-forme et Syracuse dont TAS est maître d’œuvre du système complet, nul miroir ni détecteur (hors senseurs stellaires) mais plutôt des antennes : la propreté n’est alors qu’un contributeur secondaire et la salle blanche est intégralement en classe ISO5 alors que les contraintes en EMC et en ESD sont draconiennes. Dans le cas des générateurs solaires dont TAS est un grand fournisseur, on interdira l’utilisation de flashs, ceux-ci ayant la fâcheuse tendance à démarrer les circuits électriques des panneaux. Concernant les modules de stations orbitales terrestre (ISS), lunaire (Gateway) ou les missions martiennes (ExoMars), les contraintes d’intégration sont également adoucies puisqu’elles n’impactent pas fortement la mission. Les contraintes de confidentialité des programmes Défense réservent automatiquement certaines salles aux satellites militaires, dont la salle blanche CSO qui a autrefois abrité ses aînés Hélios-1, Hélios-2 et Pléiades. Si tout ou partie de la maîtrise d’œuvre du futur successeur de CSO devait être confiée à TAS, ce serait également dans ces locaux que les activités seraient réalisées, sous les mêmes contraintes de propreté qui assureraient la réussite de sa mission. Néanmoins, lorsqu’aucun satellite militaire d’observation n’est en développement (ce qui est le cas environ la moitié du temps), la salle est alors susceptible d’accueillir d’autres programmes optiques : la permanence est rompue par le peu de programmes optiques lancés par la DGA.

De la cohérence entre entreprises

La pluralité des domaines auxquels fait appel le savoir-faire spatial et la complexité de leur maîtrise ne permettent guère à une unique entreprise d’avoir la capacité de réaliser l’intégralité de la chaîne d’assemblage des satellites, depuis la conception de chaque brique élémentaire jusqu’à l’intégration finale : chaque livrable est alors confié à un fournisseur différent. Si les entreprises ont à cœur d’ériger des frontières contractuelles entre elles, celles-ci n’ont plus cours en salle blanche, sur le spécimen : les contraintes imposées entre les salles blanches de chaque entité doivent impérativement être cohérentes entre elles pour éviter qu’un équipement pollué ne soit intégré sur une charge utile propre. Au regard de la mission et de son rôle d’interface, c’est donc à la DGA que revient la tâche, lorsque le découpage industriel est défini, de les spécifier au plus juste du besoin de la mission.

Aucun commentaire

Vous devez être connecté pour laisser un commentaire. Connectez-vous.