L’INNOVATION ARIANEGROUP

AU SERVICE DE LA DESTRUCTION PROPRE DE PRODUITS PYROTECHNIQUES

Le brûlage à l’air libre des déchets pyrotechniques est une source de pollution environnementale. Ce mode d’élimination, longtemps le seul techniquement faisable, ne correspond plus aux légitimes exigences actuelles que ce soit en termes de préservation de la qualité de l’air pour le voisinage, ou plus généralement de préservation de l’environnement et de la biodiversité.

La recherche de modes d’élimination plus durables a conduit à l’établissement de quelques filières d’incinération spécialisées, mais celles-ci ne présentent pas les performances environnementales requises pour les écosystèmes les plus sensibles. En conséquence, les industriels du domaine sont encore à la recherche de technologies plus durables et compatibles avec les évolutions réglementaires à venir.

Depuis plus de deux décennies, ArianeGroup recherche des moyens de détruire de manière propre ses déchets pyrotechniques qu’ils soient issus de sa propre production industrielle ou bien pour traiter des propulseurs en fin de vie. Pour cela ArianeGroup a adopté une démarche pragmatique incrémentale.

Le premier résultat très concret de cette recherche a été, dans les années 2010, la mise en service d’un moyen industriel de grande envergure capable de traiter par un procédé biologique le perchlorate d’ammonium contenu dans les propergols composites. Il s’agit de l’installation LICORNE. Cette installation a été développée avec le soutien de la DGA et de la région Nouvelle-Aquitaine.

Forte de cette première réussite, ArianeGroup a souhaité aller plus loin dans la recherche d’une solution propre afin de traiter un plus large spectre de produits pyrotechniques, en particulier des composés nitrés comme la nitrocellulose ou la nitroglycérine. En effet, ces molécules difficilement solubles dans l’eau ne peuvent être traitées par le moyen LICORNE. Pour résoudre ce problème, ArianeGroup, toujours avec le soutien de la région Nouvelle-Aquitaine, a conçu ELIXIR™ : traitement des déchets par oxydation hydrothermale supercritique. Cette solution représente une rupture technologique qui permet de détruire ces déchets pyrotechniques organiques grâce aux propriétés particulières de l’eau supercritique sans émission polluante. Cette technologie est opérée industriellement par ArianeGroup depuis 2020.

LICORNE

Pendant des années, le propergol et les déchets pyrotechniques des premières générations de propulseurs de missiles balistiques français étaient éliminés par brûlage à l’air libre. Après plusieurs années de recherche, une solution plus respectueuse de l’environnement a été mise en œuvre et brevetée par ArianeGroup : la station de traitement biologique LICORNE™ (Ligne Industrielle de Collecte des Objets pyrotechniques et de Réduction Naturelle des Effluents, voir article Kermarrec).

Opérationnelle depuis 2014 sur le site de Saint-Médard-en-Jalles, celle-ci utilise un procédé innovant de traitement biologique qui permet d’éliminer le propergol et son composant principal, le perchlorate d’ammonium, contenus dans les corps de propulseurs des missiles, ainsi que les déchets de production compatibles avec le site.

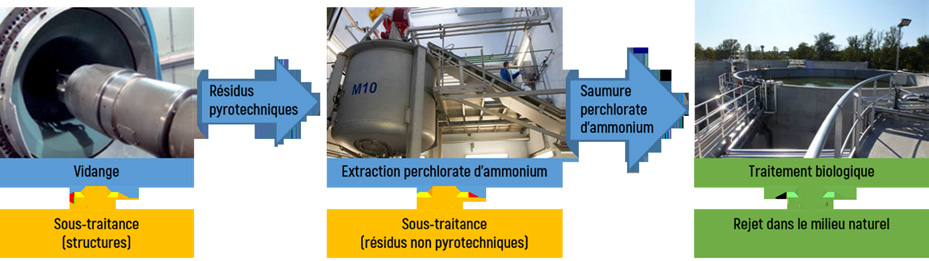

Les opérations de traitement au sein de l’usine LICORNE™ se déclinent en trois étapes.

Vidange du propergol

L’objectif est d’extraire au moyen d’un procédé de découpe hydraulique à haute pression le propergol de la structure du corps de propulseur chargé. Cette dernière peut ensuite être éliminée ou valorisée par des filières de traitement de déchets. Un système de tri permet de transférer les effluents liquides vers l’unité de traitement biologique, les morceaux de propergol sont quant à eux transférés vers une seconde étape de préparation.

Broyage du propergol et extraction du perchlorate d’ammonium

Dans cette étape, le propergol, issu soit des opérations de vidange soit des déchets de production du site, est broyé puis mis en macération dans de l’eau afin d’en extraire le perchlorate d’ammonium. Le résidu solide restant, non pyrotechnique, est externalisé pour destruction (valorisation thermique). Les effluents liquides, comme lors de la vidange, sont transférés vers l’unité de traitement biologique.

Traitement du perchlorate d’ammonium

Le perchlorate d’ammonium en solution, issu des ateliers de vidange et d’extraction de Licorne ainsi que les eaux de process des ateliers de production pyrotechnique du site sont introduits dans la station biologique de l’unité LICORNE®. Le procédé consiste en une double réduction des ions ammonium et perchlorate par des bactéries spécialement sélectionnées et développées. L’effluent de rejet, très faiblement salin, se déverse dans la rivière Jalle traversant le site, selon des prescriptions réglementaires particulièrement exigeantes.

Schéma de destruction du propergol par voie biologique en trois étapes grâce à l’unité Licorne™

Aujourd’hui, la station LICORNE™ est capable d’éliminer 300 tonnes de perchlorate d’ammonium par an. Partenaire financier du projet, la Direction générale de l’armement (DGA) est le principal client de cette unité. Après avoir traité la dernière dotation de propulseurs de missiles M45, l’usine se prépare aux premiers retraits des propulseurs M51.

Pour autant, la capacité actuelle de l’usine LICORNE™ permet le traitement d’autres objets ou déchets pyrotechniques de propergols composites à base de perchlorate d’ammonium. Le développement de solutions de traitement biologique de capacité industrielle adaptées aux besoins d’élimination est possible.

ELIXIR

ArianeGroup a engagé ses premières recherches sur la technologie d’oxydation hydrothermale supercritique (Super Critical Water Oxidation – SCWO) dès le début des années 2000. La technologie était très prometteuse et ambitieuse : oxyder les matériaux énergétiques en les maintenant sous eau ! Longtemps confrontée à la difficulté de mettre en œuvre industriellement cette technologie, grâce aux avancées dans le domaine des matériaux et une mise en œuvre originale de son partenaire danois Aquarden Technologies, ArianeGroup a réussi à mettre au point industriellement son procédé sous eau lui procurant deux avantages majeurs : la sécurité d’un traitement sous eau et l’absence de rejets polluants.

La technologie

Au-delà de son point critique (220 bars et 370°C), le comportement de l’eau change. Elle devient un excellent solvant pour les matières organiques et offre un cadre très favorable pour l’oxydation : les matières organiques et les gaz sont alors totalement solubles dans l’eau. Grâce à cela, quelques secondes de réaction suffisent pour atteindre un haut rendement de destruction. Ce temps très court permet d’utiliser le réacteur en flux continu, plutôt qu’en batch, ce qui le rend beaucoup plus efficace en termes de débit et de consommation d’énergie.

Le processus de destruction

La matière pyrotechnique est mise en suspension dans l’eau qui est enrichie en oxygène afin que celui-ci soit présent en excès. La matière est ainsi pompée à haute pression en pied de réacteur. La matière est ensuite véhiculée de bas (partie froide) en haut (partie chaude) du réacteur afin d’oxyder totalement la matière organique. Cela a pour conséquence de ne pas générer de polluants issus d’une combustion imparfaite tels que du monoxyde de carbone et les oxydes d’azote largement produits dans les systèmes d’incinération classiques. Le seul effluent liquide issu de la réaction est de l’eau dénuée de matière organique et comportant, le plus souvent, de l’acide nitrique qui peut être recyclé.

En fonction de la forme du déchet à traiter, des étapes préliminaires peuvent être nécessaires afin d’isoler la matière (cas de terres polluées) et de la broyer, toujours sous eau, afin de permettre sa mise en suspension. ArianeGroup utilise pour cela des moyens classiques de criblage, séparation et broyage industriels.

Les principales caractéristiques

Un réacteur est capable de fonctionner 7 jours sur 7 et 24h sur 24h, mais peut également être opéré en organisation flexible sur la journée. La capacité de destruction est de 100 à 200 tonnes de produits pyrotechniques détruits par an pour un réacteur. Dans le cas de quantité de destruction plus élevée, il est possible de paralléliser plusieurs réacteurs. Cela a pour avantage d’adapter la solution au plus près du besoin. La performance de destruction est supérieure à 99,9% avec un bilan environnemental extrêmement favorable (émissions d’oxydes d’azote inférieures à celles d’un véhicule essence euro 5* stationnant moteur allumé). Au-delà de la sécurité apportée par des opérations menées sous eau, l’absence de rejets polluants permet de s’affranchir de tout impact lié aux évolutions réglementaires inévitables à l’avenir. Le temps d’implantation d’un réacteur est limité à 2 semaines et nécessite une surface utile très faible (200 m2) et une alimentation électrique industrielle classique. La maintenance est elle aussi très limitée et peut être supervisée à distance. Enfin cette technologie est mobile sur un site client afin de traiter des déchets difficilement transportables.

Les applications

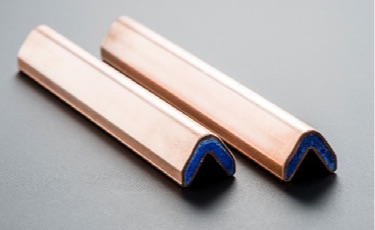

Une unité de traitement de produits pyrotechniques est actuellement opérée industriellement sur le site ArianeGroup de Saint-Médard-en-Jalles. D’abord utilisée pour ses besoins propres, cette technologie a d’ores et déjà permis de détruire des déchets pyrotechniques tels que du propergol homogène (ROXEL), du premix (EURENCO), de la poudre B (SNPE Remédiation), de la nitrocellulose, des explosifs (HMX, …) , des terres polluées à la poudre B,… dans la limite des autorisations actuelles du site.

Les étapes mises en oeuvres dans Elixir

Un exemple concret : Dépollution de terres polluées ou de ballastières

ELIXIR est particulièrement bien adaptée pour traiter des produits pyrotechniques stockés sous eau pour éviter toute auto-inflammation tels que de la nitrocellulose ou la poudre B historique stockée dans des ballastières. Cette technologie permet de maintenir la matière humide et de la traiter directement dans le réacteur après broyage.

|

Arianegroup – Chef du département Remédiation Albert Daprà est ingénieur ISAE-SupMéca 1993. Il débute sa carrière chez Giat Industrie à Satory puis Saint-Chamond avant de rejoindre Areva (filiale TRANSNUCLEAIRE). Il entre en 1999 à l’Aérospatiale aux Mureaux (devenu depuis ArianeGroup) pour piloter des activités civiles (Ariane 5, NGL à Turin) et militaires. Depuis, il a été chef du programme SECOIA et dirige maintenant les activités de démilitarisation, démantèlement et dépollution d’ArianeGroup. |

|

Guillaume Dupouy, ArianeGroup – Chef du programme Licorne Guillaume Dupouy est ingénieur ENSAM 1999. Il débute sa carrière chez Andrew (Commscope) où il est responsable du BE mécanique et électronique puis du Centre de Prototypage. En 2013, il rejoint Herakles (SA- FRAN) devenu ArianeGroup pour piloter les activités de démantèlement et de traitement biologique. |

Aucun commentaire

Vous devez être connecté pour laisser un commentaire. Connectez-vous.